Extrusión de plásticos y medioambiente

La extrusión de plástico es un proceso de manufactura que consiste en fundir y moldear termoplásticos, como pellets o gránulos, bajo presión a través de una matriz. Este método permite obtener productos de forma continua y en grandes cantidades, adaptándose a una amplia gama de aplicaciones, desde tuberías hasta perfiles para construcción.

Es una técnica de producción altamente eficiente que aprovecha la fusión de termoplásticos para dar forma a una variedad de productos. A través de la aplicación de presión, el material fundido es forzado a pasar por una boquilla, adquiriendo la geometría deseada. Esta versatilidad ha posicionado a la extrusión como un método fundamental en la fabricación de productos de plástico.

Proceso de extrusión desglosado paso a paso

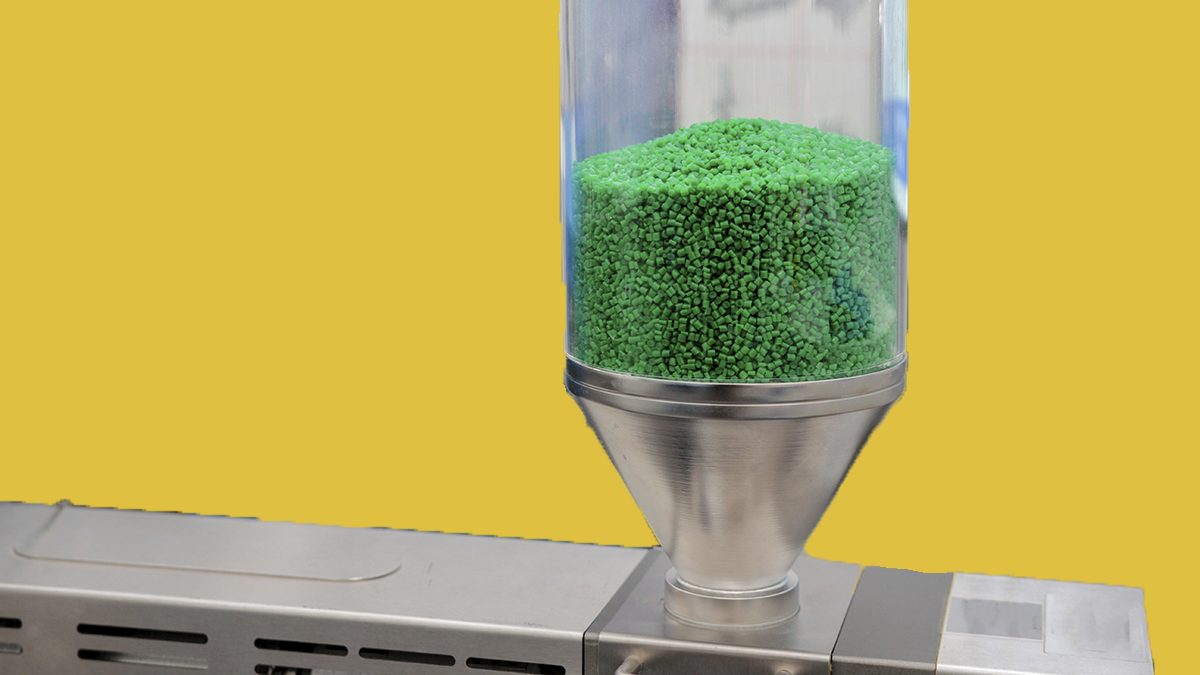

La extrusión de plástico inicia con la carga de polímeros en forma de gránulos o hojuelas en una tolva. Estos materiales son transportados por gravedad hacia un barril, donde son sometidos a un calentamiento progresivo a través de múltiples zonas de resistencia eléctrica. Un tornillo sin fin, rotando continuamente, mezcla y propulsa el plástico fundido hacia adelante, mientras aumenta la presión y la temperatura.

El material pasa luego por una malla filtrante que elimina impurezas y mantiene una presión constante antes de ingresar a la matriz, una herramienta de conformado con la forma deseada del producto final. Al atravesar la matriz, el plástico fundido se solidifica al entrar en contacto con un sistema de enfriamiento, adoptando la forma y dimensiones del perfil deseado y haciendo que el termoplástico obtenga una forma permanente.

La extrusión de plástico es un proceso versátil que involucra la transformación de material plástico fundido en productos con formas definidas. Existen varios tipos de extrusión, cada uno adaptado a diferentes productos finales. La extrusión de tuberías, películas sopladas, láminas y la sobreextrusión son los métodos más comunes. La elección del tipo de extrusión depende de factores como la geometría del producto, las propiedades del material y el volumen de producción deseado.

Una vez completados los pasos anteriores, se realiza un control de calidad donde se reflejan desviaciones, anomalías, etc. Además, algunos productos requieren algún tratamiento superficial o fusionar componentes adicionales.

Diversidad en máquinas de extrusión: tipologías y usos

Los orígenes de la extrusión de plásticos se remontan a los primeros experimentos del siglo XIX con la extrusión de otros materiales, como el caucho. Sin embargo, no fue hasta principios del siglo XX que los polímeros sintéticos comenzaron a revolucionar este proceso.

La década de 1930 marcó un hito crucial, con el surgimiento de máquinas especializadas y resinas plásticas más adaptables, lo que impulsó la extrusión de plásticos a un nuevo nivel de sofisticación y aplicación.

Hoy en día, existen diferentes tipos de extrusoras, cada una diseñada para aplicaciones específicas:

- Extrusoras de un solo tornillo. Son las más comunes, además de económicas, se utilizan para una amplia gama de materiales, también llamadas de tornillo sencillo. Utilizan un tornillo que empuja el material a través de un dado.

- Extrusoras de doble tornillo. Ofrecen mayor capacidad de mezcla y procesamiento de materiales difíciles. Disponen de un tornillo externo y uno interno, en función de su rotación pueden ser contrarrotantes o corrotantes.

- Extrusoras de barrera. Emplean tornillos especiales para producir perfiles con múltiples capas, mejorando las propiedades de barrera.

Variedades de plásticos en la extrusión: características y aplicaciones

La elección del tipo de plástico depende de las propiedades que se deseen obtener en el producto final. Algunos de los plásticos más comunes utilizados en extrusión son:

- Polietileno (PE). Es de los más utilizados en extrusión, tiene una clasificación desde alta hasta baja densidad. Como características, resalta que es flexible y resistente. Utilizado en envases, bolsas y tuberías.

- Polipropileno (PP). Dispone de una alta resistencia química, es un termoplástico semicristalino. Es rígido, resistente a altas temperaturas y se suele utilizar en productos para el hogar y la industria.

- Poliestireno (PS). Ligero y fácil de moldear, aunque también rígido y claro. Utilizado en envases alimentarios y aislamientos.

- Policloruro de Vinilo (PVC). Versátil, resistente a productos químicos y utilizado sobre todo en tuberías, ventanas y revestimientos.

Innovaciones avanzadas en extrusión de plástico: tecnologías de vanguardia

Algunas de las innovaciones más destacadas incluyen la simulación por ordenador, que permite optimizar los procesos de extrusión de manera virtual, reduciendo significativamente el tiempo y los costes asociados al desarrollo de nuevos productos.

Además, el aumento de la conciencia ambiental ha impulsado el desarrollo de materiales biodegradables y reciclados, que pueden procesarse mediante extrusión, reduciendo la dependencia de recursos y minimizando el impacto ambiental.

La extrusión de multicapa ofrece una gran versatilidad, permitiendo crear productos con múltiples capas y propiedades específicas, como películas con una barrera interna para proteger los alimentos y una capa externa resistente a la abrasión. Gracias a los avances en sistemas de control y sensores, es posible obtener productos extruidos con un espesor uniforme y preciso, lo que reduce el desperdicio de material y mejora la calidad del producto final. Asimismo, la industria está explorando activamente el procesamiento de materiales plásticos biodegradables y compostables, ofreciendo una alternativa más sostenible a los plásticos convencionales.

Impacto ambiental positivo de la extrusión de plástico

La extrusión de plástico destaca por su rentabilidad, permitiendo la fabricación económica de productos con diversas formas y perfiles gracias a su flexibilidad. Su capacidad de producción continua satisface la demanda de grandes volúmenes, mientras que la posibilidad de remodelar el plástico antes del enfriamiento minimiza el desperdicio, promoviendo la eficiencia y la sostenibilidad.

El proceso de extrusión de plásticos se ha vuelto más sostenible al utilizar materiales reciclados que reducen la demanda de materia prima virgen y disminuyen los residuos plásticos en vertederos. Además, la extrusión permite cerrar el ciclo de vida de los plásticos, transformando productos desechados en nuevos materiales.

El uso de energía renovable y la optimización de los procesos de extrusión han contribuido a la reducción significativa de las emisiones de gases de efecto invernadero asociadas a la producción de plástico, y el desarrollo de materiales biodegradables y compostables.

Aplicaciones industriales: casos prácticos y sectores relevantes

La extrusión de plásticos es una tecnología versátil y adaptable a diversas industrias. En el sector del embalaje, los tubos y tuberías de PVC fabricados mediante este proceso se han convertido en un elemento esencial. En la construcción, los plásticos extruidos son grandes protagonistas, proporcionando marcos duraderos y resistentes para puertas y ventanas.

Pero la versatilidad de la extrusión no se limita a estas áreas tradicionales. En el sector automotriz, por ejemplo, los plásticos extruidos son fundamentales para el aislamiento de los cables de los vehículos, ofreciendo una protección eficaz y duradera gracias a su capacidad de aislamiento eléctrico y estabilidad térmica. Incluso en el ámbito de los bienes de consumo, los artículos de limpieza diaria, como utensilios con mangos elaborados mediante extrusión, dan fe de la adaptabilidad de esta tecnología.

Esta versatilidad ha permitido a la industria de la extrusión de plásticos expandir sus horizontes y ofrecer soluciones innovadoras en una amplia gama de aplicaciones.

Desafíos y soluciones en la extrusión de plástico

Uno de los principales problemas de la extrusión es la contaminación, la presencia de impurezas en el material reciclado puede afectar significativamente la calidad del producto final. Además, el proceso de extrusión consume una cantidad alta de energía, lo que implica un reto en términos de sostenibilidad.

En cuanto al diseño, los fabricantes deben abordar la necesidad de crear productos de plástico que sean fáciles de reciclar y que tengan una vida útil más prolongada. Otro aspecto crítico es el control de la calidad del producto, donde la clave se encuentra en asegurar la uniformidad del espesor, la resistencia mecánica y las propiedades ópticas del material extruido.

Para hacer frente a estos desafíos, la industria de la extrusión de plásticos se encuentra en constante búsqueda de soluciones. Para abordar estos desafíos, se están desarrollando soluciones innovadoras:

Los procesos de limpieza y clasificación de los plásticos reciclados se están perfeccionando constantemente, lo que permite obtener materiales de mayor calidad y pureza. Además, la incorporación de energías renovables en las plantas de extrusión reduce significativamente la huella de carbono, aumentando la sostenibilidad del proceso.

Los fabricantes están adoptando principios de diseño que facilitan la separación y el reciclaje de los productos al final de su vida útil, promoviendo una economía circular y los sistemas de control automatizados permiten monitorizar y ajustar los parámetros del proceso en tiempo real, garantizando así la calidad y consistencia del producto final.

Perspectivas futuras y tendencias: avances proyectados

La extrusión de plástico desempeña un papel fundamental en la transición hacia una economía circular y sostenible. Al aprovechar los avances tecnológicos y adoptar prácticas responsables, podemos transformar la manera de entender el plástico.

El futuro de la extrusión de plástico se presenta prometedor, impulsado por una serie de tendencias innovadoras. Se espera un desarrollo continuo de nuevos materiales plásticos con propiedades mejoradas, como mayor resistencia a la temperatura y a los productos químicos.

La digitalización jugará un papel cada vez más importante, optimizando los procesos de producción y control de calidad. La economía circular se consolidará, ampliando los sistemas de reciclaje y adoptando modelos de negocio circulares. Además, la personalización de productos a gran escala se hará posible gracias a la fabricación aditiva y la impresión 3D. La extrusión multicapa y la extrusión con control de espesor permitirá crear productos más sofisticados y personalizados, ampliando las aplicaciones de la extrusión de plástico en diversos sectores.